Sanayi Devrimi'nin ardından yüzlerce yıl geçti ve dünya yaklaşık beş yıldır Endüstri 4.0'ı, yani 4. Sanayi Devrimi'ni konuşuyor. Almanya menşeli bu kavram, dijital fabrikalar anlamına geliyor. Türkiye'deki sanayi politikalarında da yerini alan Endüstri 4.0, KOSGEB'in hibe programlarında bile yerini almış durumda. İşte tüm detaylarıyla Endüstri 4.0 ve bu alandaki öncü çalışmalar…

İnsanoğlunun, su ve buhar gücüyle çalışan mekanik araçlarla başlayan sanayi devrimi yolculuğu, elektriğe hükmetmesiyle devam etti ve kitlesel üretim yapabilmesini mümkün kıldı. Türkiye'de şu an içinde bulunduğumuz 3. Sanayi Dönemi; dijital devrim, elektroniklerin kullanımı ve bilgi teknolojilerinin gelişmesiyle üretimin otomatikleşmesi anlamına geliyor. Endüstri 4.0 ya da 4. Sanayi Devrimi ise birçok çağdaş otomasyon sistemini, veri alışverişlerini ve üretim teknolojilerini içeren kolektif bir terim.

Nesnelerin interneti, internetin hizmetleri ve siber-fiziksel sistemlerden oluşan bir değerler bütünü olan bu devrim, ilk kez Almanya'da hükümet programına alındı ve 2013 yılında hazırlanan Endüstri 4.0 Strateji Belgesi, Hannover Fuarı'nda duyuruldu. Almanya’da kurulan Endüstri 4.0 platformu, bu yeni devrimi şöyle açıklıyor: “Endüstri 4.0, ürünlerin ve üretim sistemlerinin yaşam döngüsündeki bütün değer zincirinin organizasyon ve yönetiminde yeni bir seviye olan 4. Endüstri Devrimi’ni tanımlar. Bu döngü, sürekli artarak bireyselleşen müşteri isteklerine odaklanır ve fikir aşamasından başlayarak ürün geliştirme ve üretim siparişinden, bir ürünün son kullanıcıya dağıtımını ve geri dönüşümünü de kapsayacak şekilde tüm zinciri içine alan hizmetleri içerir.”

Özetle, insanoğlunun mekanik araçların kullanımıyla başlayan endüstrileşme yolculuğu, kitlesel ve otomatik üretimin ardından dijital, yani otonom yazılımlarla üretime evrildi diyebiliriz. Peki ama nasıl?

Kendini organize eden dijital fabrikalar

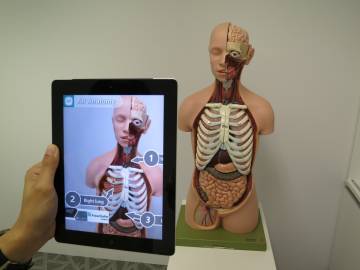

Siber dünyayla iç içe geçen fiziksel dünyanın ana iletişim aracı elbette internet. Nesnelerin interneti, sistemlerin ve nesnelerin internet ağı ile birbiriyle iletişim kurması anlamına geliyor. Endüstri 4.0’da makinelerin iletişiminin en belirgin örneği ise ‘Akıllı Fabrikalar’. Dijital fabrikalar aslında, Endüstri 4.0'ın alt başlıklarından dijitalleşmenin önemli bir parçası. Kendinden organize bu dijital, aynı zamanda da akıllı fabrikalar, siber-fiziksel sistemlerin önemli bir parçasını oluşturuyor.

Akıllı fabrikalarda otomasyon süreçleri ve nesnelerin interneti sayesinde cihazlar ve makineler birbirleriyle haberleşerek, üretim işlemlerini kendi içlerinde belirleyip düzenleyebiliyor. Somutlaştırmak gerekirse, bir kaynak eksildiğinde cihazlar bunu otomatik olarak sipariş verebiliyor.

Ar-Ge, tasarım ve pazarlama sürecince de fark yaratan bu sistemle bir fabrika fiziksel olarak kurulmadan, sanal olarak kuruluyor ve fizibilite çalışmaları simülasyon üzerinden yürütülebiliyor.

İşin sadece dörtte birini insanlar yapıyor

Yüksek teknolojili ürünleri üretmek için kendi dijital fabrika konseptini yaratan Siemens'in Amberg Fabrikası, dünyanın ilk dijital fabrika örneklerinden. 1.200 kişinin çalıştığı dijital fabrika, 1989 yılından bu yana Endüstri 4.0 vizyonu ile sürekli geliştiriliyor. 10 bin metrekarelik üretim alanına sahip fabrikanın üretim kapasitesi, 20 yılda yaklaşık sekiz katına çıktı. Birbirleriyle iletişim halinde olan makineler ve bilgisayarlar işin yüzde 75'ini yaparken, insanlara sadece işin dörtte biri kalıyor.

Dijital fabrikalar için çeşitli yazılımlar geliştiren Siemens, bunları geliştirmeye devam ediyor. Endüstri 4.0 terimi hayatımıza girmeden uzun zaman önce Siemens, üretimde dijitalleşmenin temellerini atmaya başlamıştı. 1996 yılında Tamamen Entegre Otomasyon (TIA) ile şirketler süreçlerinin bileşenlerini koordine edebilmiş ve yazılım ve donanımlarını bu süreçlere entegre edebilmişti. Bu yazılımı daha da ileriye taşıyan Siemens, 2007 yılında Powerful Product Lifecycle Management (PLM) yazılımını tüm dünyaya tanıttı.

Siemens, Amberg Fabrikası'nda da bu Endüstri 4.0 yazılımlarını kullanıyor. Bu fabrikada, ayda bir milyondan fazla üretilen 1.300'ün üzerinde farklı ürün, PLM (ürün yaşam döngüsü) yazılımı ile sanal bir temelde geliştirilerek, optimize ediliyor. Simatic Otomasyon Sistemleri ile de süreç kontrolleri gerçekleştiriliyor.

Ürünler, 24 saat içerisinde 60 bin müşteri için sevkiyata hazır hale geliyor. Gerekli materyaller ise tamamen otomatik nakliye sistemiyle depodan alınıp, 15 dakika içinde makineye getiriliyor. Ürün kalitesinin yüzde 99,9988 seviyesinde olduğu fabrika, üç vardiya sistemiyle çalışıyor.

Sanal prototipler test edilerek üretimde maliyet azaltılıyor

Akıllı fabrikalarda oluşturulan sanal prototipler, üretilecek ürünlerin gerçekle neredeyse aynı şekilde test edilmesini ve ürün için oluşturulacak üretim süreçlerinin belirlenmesini sağlıyor. Almanya Ulusal Bilim ve Mühendislik Akademisi'ne göre, bu yeni üretim süreçleri, verimliliği en az yüzde 30 oranında artıracak.

Mars'a yollanan kaşif robot ve Maserati de Endüstri 4.0 yazılımlarıyla üretildi

Bu arada, PLM yazılımıyla Mars’a yollanan kaşif robot Curiosity’nin, tüm kompleks testleri gerçekleştirildi. NASA ile ortak çalışılan projede, Curiosity’nin görevlerini sorunsuz yerine getirebilmesi için mekanik tasarımı, simülasyonu ve testlerinde PLM yazılımı kullanıldı.

Torino yakınlarındaki Avvocato Giovanni Agnelli Fabrikası’nda üretilen lüks araç Maserati Ghibli de, tamamen dijital olarak üretildi. Yine Endsütri 4.0 yazılımlarıyla geliştirilen Sebastian Vettel'in dünya şampiyonu Formula 1 aracında da, PLM ile tasarım ve test süreçleri büyük bir hızla yapıldı.

Almanya'nın küçük akıllı fabrikası

Alman Yapay Zeka Araştırma Merkezi (DFKI) ise 2005’te, dijital fabrikada üretimin nasıl yapılacağını göstermek amacıyla, 20 endüstriyel ortağının katkısıyla küçük bir akıllı fabrika kurdu. Kaiserslautern’deki dijital fabrikada, boş sabun şişelerinin üzerine yerleştirilen radyo frekans tanıma, yani RFID etiketleri sayesinde makineler, şişelerin rengini tanıyor. Radyo sinyalleriyle iletilen bilgiler, üretimdeki tüm bilgilerin dijital olarak saklanmasına da imkan veriyor.